ansys对导入模型进行材料定义

在现代工程设计和分析中,有限元分析(FEA)软件的重要性不言而喻。ANSYS作为业界领先的CAE工具,广泛应用于结构、流体、热分析等多个领域。而在进行有限元分析之前,准确地进行材料定义是至关重要的一步。本文将探讨如何在ANSYS中对导入模型进行材料定义,帮助工程师们更好地利用这一强大的工具。

首先,材料定义的意义在于为模型赋予物理属性。在ANSYS中,材料的特性如弹性模量、泊松比、密度、导热系数等,都会直接影响到仿真结果的准确性与可靠性。因此,在进行材料定义时,需根据实际需求选取合适的材料类型,并输入相应的物理属性。

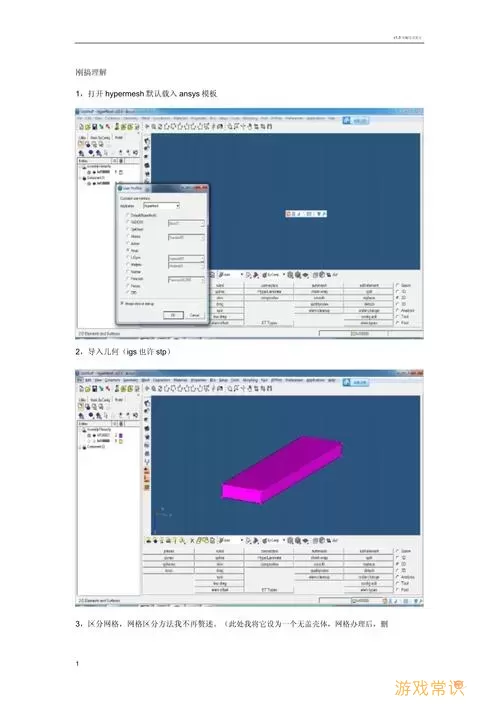

在进入ANSYS软件后,用户需要首先导入模型。通常,用户会将模型从其他CAD软件(如SolidWorks、AutoCAD等)导出为通用的文件格式,如STEP、IGES等。导入之后,ANSYS会自动识别模型的几何形状,但材料信息通常需要手动进行输入。

接下来,我们需要在ANSYS中选择合适的材料。ANSYS提供了一个广泛的材料库,其中包含了常见材料的预设属性。用户可以直接从材料库中选择合适的材料,或根据项目需求自定义材料。在选择过程中,需要特别注意材料类型,如弹性材料、塑性材料、复合材料等,每种材料的特性及其使用场景都有所不同。

如果选择在ANSYS材料库中找不到合适的材料,用户可以选择自定义材料。在ANSYS中,这是一个简单的过程:首先,用户需点击“材料”选项,选择“创建新材料”,接着输入相应的材料名称,并逐一填写所需的物理属性参数。对于一些复杂材料,可能还需定义材料的温度依赖性以及其他非线性特性。

在定义材料后,务必检查所定义的材料属性是否符合实际应用需求。这不仅包括材料的静态力学性能,还包括动态性能,例如在高频振动或冲击载荷下的反应。这一过程通常需要与材料测试数据进行交叉验证,以确保所定义材料的准确性。

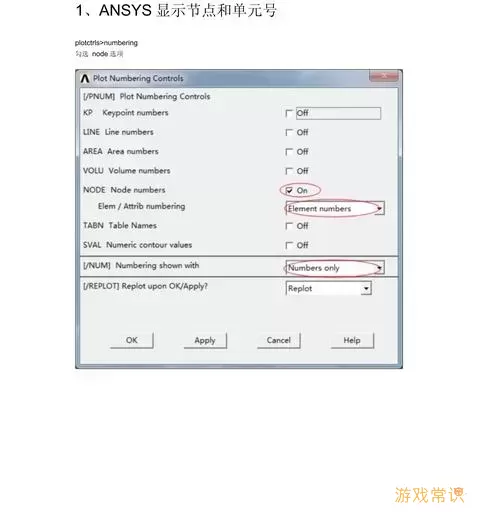

此外,ANSYS还提供了可视化功能,用户可以通过软件界面直观地查看模型中各个部件的材料分布情况。这对于多材料的模型尤为重要,因为不同材料之间的界面及其属性变化会直接影响到分析结果。在这一过程中,用户需要确保每个部分都已正确分配了对应的材料,避免因材料分配错误而导致的仿真结果失真。

一旦完成材料定义,用户可以进行下一步的网格划分和求解设置。网格划分的好坏对计算结果的精度有直接影响,因此需要根据具体情况选择合适的网格大小和类型。同时,用户还需设置边界条件和载荷,以使仿真更接近实际情况。

最后,在求解过程中,用户需时刻对结果保持警惕。ANSYS会提供各种结果输出,包括应力、应变、位移等信息。通过对比理论值和测量值,可以进一步验证模型的准确性。在分析结果中,材料的定义正确与否,往往成为影响结果可信度的关键因素。

总之,在ANSYS对导入模型进行材料定义的过程中,用户需要仔细选择和校正材料属性。通过合理的材料定义,可以大大提高仿真结果的准确性,为工程设计提供更为可靠的依据。随着工程技术的不断发展,材料定义在仿真分析中的重要性也将愈发凸显。希望本文能为在中国地区的工程师们提供一些有用的参考和指导。